Digital twin: Nguồn gốc và lịch sử khái niệm, hiện trạng, xu hướng và những ứng dụng trong ngành năng lượng

Trong kỷ nguyên của chuyển đổi số và công nghệ chúng ta chắc hẳn đã nghe rất nhiều về cụm từ “Digital Twin”, “Song sinh số”, “Bản sao kỹ thuật số” hay “Bản sao số” và những lợi ích hấp dẫn mà nó mang lại. Khi tìm kiếm thông tin trên các công cụ tìm kiếm phổ biến như Google, Bing sẽ cho ra rất nhiều kết quả khái niệm khác nhau đến từ những cá nhân, tổ chức uy tín. Đã có rất nhiều cuộc tranh luận xung quanh vấn đề khái niệm và bản chất của nó. Vậy bản chất nó là gì, nguồn gốc xuất xứ và lịch sử khái niệm đó ra sao, những lợi ích, hiện trạng và xu hướng phát triển thế nào thì trong bài viết này chúng ta sẽ làm rõ điều đó.

Nguồn gốc và lịch sử khái niệm “Digital Twin”

“Digital Twin” có thể hiểu theo tiếng Việt là “Bản sao kỹ thuật số” hay ngắn gọn hơn là “Bản sao số” hay “Song sinh số”.

Mô hình “Digital Twin” được giới thiệu lần đầu tiên bởi Tiến sĩ Michael Grieves, hiện là giám đốc điều hành, nhà khoa học trưởng của “Digital Twin” Institute tại Diễn đàn Quản lý của Hiệp hội Kỹ sư Sản xuất (SME) vào tháng 10 năm 2002 như một khái niệm cho Quản lý Vòng đời Sản phẩm (PLM) mà chưa có tên gọi chính thức. Mặc dù mô hình nhanh chóng được đặt tên, nhưng tên gọi này đã thay đổi theo thời gian. Ban đầu, nó được gọi là “Mirrored Spaces Model” (MSM) vào năm 2005, nhưng sau đó được đổi thành “Information Mirroring Model” năm 2006. Cuối cùng, mô hình được gọi là “Digital Twin” vào năm 2011, được John Vickers, kỹ sư trưởng của NASA, người đã triển khai và bảo trì các hệ thống khoa học và tàu vũ trụ tiên tiến trong 30 năm của NASA đặt ra. Grieves thừa nhận rằng có một số điểm không nhất quán trong việc đặt tên. Ông cũng đã gọi mô hình này là “Virtual Twin” và thậm chí “Virtual Doppelganger”. Mặc dù tên gọi thay đổi theo thời gian, nhưng đó không phải là khía cạnh quan trọng, mà điều quan trọng là bản chất và mô hình của nó vẫn như cũ [1].

Theo Grieves và Vickers: “Digital Twin” là một tập hợp các cấu trúc thông tin ảo mô tả hoàn chỉnh một sản phẩm được sản xuất thực tế hoặc sản phẩm tiềm năng ở cấp độ nguyên tử vi mô đến cấp độ hình học vĩ mô. Ở mức tối ưu, bất kỳ thông tin nào có thể thu được từ việc kiểm tra một sản phẩm sản xuất thực tế đều có thể thu được từ “Digital Twin” của nó [2].

Sau khi khái niệm “Digital Twin” được công bố lần đầu vào năm 2002 thì có rất nhiều tổ chức, cá nhân đã diễn đạt khái niệm này theo cách hiểu của họ.

Theo IBM, “Digital Twin” là một biểu diễn ảo của một đối tượng hoặc hệ thống được thiết kế để phản ánh chính xác một đối tượng vật lý. Nó mở rộng vòng đời của đối tượng, được cập nhật từ dữ liệu thời gian thực và sử dụng mô phỏng, học máy và suy luận để giúp đưa ra quyết định [3].

Theo tiêu chuẩn quốc tế ISO 23247-2:2021: “Digital Twin” hỗ trợ phát hiện các bất thường trong quá trình sản xuất để đạt được các mục tiêu chức năng như điều khiển thời gian thực, bảo trì dự đoán, thích nghi trong quá trình, phân tích dữ liệu lớn và học máy. “Digital Twin” giám sát yếu tố sản xuất có thể quan sát được bằng cách liên tục cập nhật dữ liệu hoạt động và môi trường liên quan. Khả năng hiển thị vào quy trình và thực thi được kích hoạt bởi “Digital Twin” giúp nâng cao hoạt động sản xuất và hợp tác kinh doanh [4].

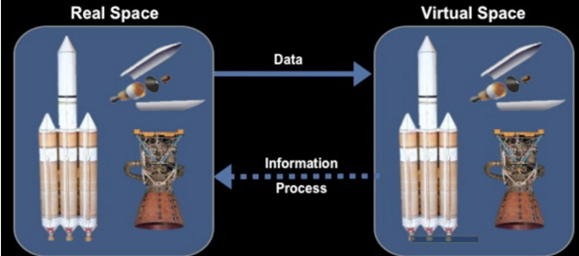

Mô hình khái niệm “Digital Twin” được minh họa trong Hình 1. Nó bao gồm ba phần chính:

-

Sản phẩm vật lý trong Không gian Thực tế (Real Space)

-

Sản phẩm ảo trong Không gian Ảo (Virtual Space)

-

Các kết nối dữ liệu và thông tin liên kết sản phẩm ảo và sản phẩm thực tế với nhau [5].

Hình 1. Mô hình khái niệm “Digital Twin” [6]

Hầu hết các cặp “Digital Twin” hiện đại đều liên quan đến một tài sản vật lý từ xa được kết nối với mô hình kỹ thuật số thông qua luồng dữ liệu liên tục. Kết nối này được sử dụng để cập nhật các mô hình máy tính nhằm đáp ứng những thay đổi của đối tượng trong đời thực.

Căn cứ theo khái niệm được công bố vào năm 2002, nhiều quan điểm cho rằng “Digital Twin” đã có mối liên hệ chặt chẽ với chương trình tàu vũ trụ Apollo của NASA vào năm 1960. Chúng ta hãy lật lại lịch sử để hiểu rõ hơn về quan điểm này.

Sự kiện tàu Apollo 13

Ý tưởng về “Digital Twin” ra đời tại NASA vào những năm 1960 để tạo ra một “mô hình sống” của tàu vũ trụ Apollo [6].

Vào ngày 11 tháng 4 năm 1970 Tàu vũ trụ Apollo 13 đã được phóng lên mặt trăng từ Trung tâm Vũ trụ Kennedy, Florida. Tuy nhiên sau khi đi được một chặng đường cách Trái Đất khoảng 330.000 km thì con tàu gặp sự cố nổ bình Oxy. Các phi hành gia cùng cơ quan điều khiển phía mặt đất đã nỗ lực suốt ngày đêm để tìm ra cách điều hướng một tàu vũ trụ bị hư hỏng nặng đang hoạt động trong một cấu hình bất thường nằm ngoài phạm vi thiết kế của nó.

Bằng cách theo dõi và phân tích dữ liệu thời gian thực từ tàu vũ trụ vật lý, cơ quan điều khiển của NASA có thể nhanh chóng điều chỉnh và sửa đổi các mô phỏng, để phù hợp với các điều kiện trên tàu vũ trụ bị tê liệt ngoài đời thực, từ đó họ có thể nghiên cứu, và hoàn thiện các chiến lược cần thiết để đưa các phi hành gia về nhà. Sau 3,5 ngày nỗ lực và dũng cảm, phi hành đoàn đã trở về an toàn với Trái Đất vào ngày 17 tháng 4.

Một điểm chú ý là tại thời điểm sự kiện tàu Apollo 13 chưa hề có khái niệm “Digital Twin”, NASA chỉ có trình mô phỏng (Simulator) với các bản sao vật lý và một trình mô phỏng (Simulator) không phải là một bản song sinh số (Digital Twin) theo cách hiểu đã được công bố. Mặc dù Apollo 13 rõ ràng không sử dụng kết nối vạn vật (Internet of Things), nhưng NASA đã sử dụng công nghệ viễn thông tiên tiến nhất để giữ liên lạc với tàu vũ trụ của mình. Dữ liệu đó cuối cùng được sử dụng để điều chỉnh, sửa đổi các mô phỏng nhằm phản ánh tình trạng của tàu vũ trụ bị tê liệt, từ đó họ có thể nghiên cứu, loại bỏ và hoàn thiện các chiến lược cần thiết để đưa các phi hành gia về nhà [7].

Ngày nay, Công nghệ “Digital Twin” đã phát triển đáng kể, mở rộng ra ngoài ngành hàng không vũ trụ và được áp dụng trong nhiều lĩnh vực khác nhau như sản xuất, chăm sóc sức khỏe, thành phố thông minh, năng lượng v.v. “Digital Twin” hiện được sử dụng để mô phỏng và dự đoán hiệu suất, thực hiện thử nghiệm ảo và tạo điều kiện cho việc mô phỏng kịch bản. Chúng cung cấp những hiểu biết sâu sắc có giá trị để cải tiến thiết kế, bảo trì dự đoán và tối ưu hóa vận hành. Với sự tích hợp của cảm biến, phân tích dữ liệu và trí tuệ nhân tạo, “Digital Twin” đã trở thành công cụ mạnh mẽ để nâng cao hiệu quả, năng suất và ra quyết định trong nhiều lĩnh vực khác nhau.

Hiện trạng và Xu hướng phát triển của thị trường “Digital Twin”

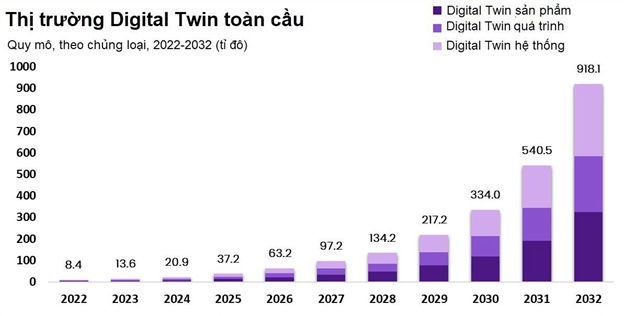

Theo Market.us, năm 2022, Thị trường “Digital Twin” toàn cầu được định giá 8,4 tỷ USD và dự kiến sẽ mở rộng lên 918,1 tỷ USD vào năm 2032 với tốc độ tăng trưởng CAGR là 61,8% trong giai đoạn dự báo 2023-2032 [8].

Hình 2. Thị trường “Digital Twin” toàn cầu [8]

1. Các nhà cung cấp dịch vụ Digital Twin

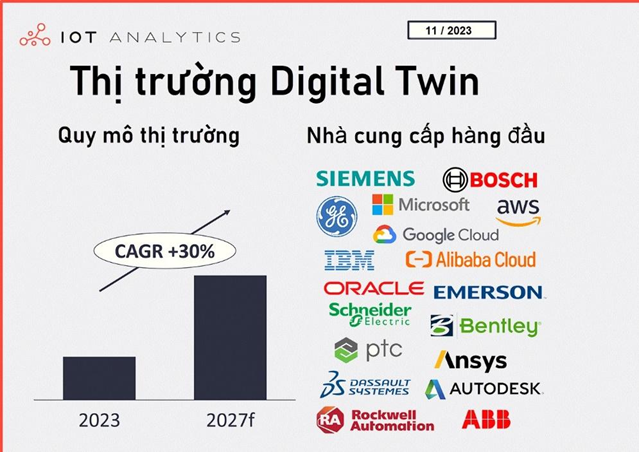

Theo khảo sát của IoT-Analytics, danh sách các nhà cung cấp dịch vụ “Digital Twin” 2023 gồm có: ABB, AWS, Alibaba Cloud, Ansys, Autodesk, Bentley, Bosch, Dassault Systemes, Emerson, GE, Google, IBM, Microsoft, Oracle, PTC, Rockwell Automation, Schneider Electric, Siemens.

Hình 3. Nhà cung cấp “Digital Twin” 2023. [9]

2. Các ứng dụng của “Digital Twin”

Theo khảo sát của IoT-Analytics, đã xem xét 100 nghiên cứu ứng dụng thực tiễn “Digital Twin” và phân loại thành 6 ứng dụng phổ biến nhất như sau:

|

|

Ứng dụng “Digital Twin”

|

Mô tả

|

% dự án

|

|

1.

|

Twins để dự đoán hệ thống

|

“Digital Twin” hướng đến việc dự đoán các hệ thống phức tạp

|

30%

|

|

2.

|

Twins để mô phỏng hệ thống

|

“Digital Twin” hướng đến việc mô phỏng hành vi của hệ thống phức tạp

|

28%

|

|

3.

|

Twins cho khả năng tương tác tài sản

|

“Digital Twin” hướng đến các định dạng dữ liệu chung và trích xuất dữ liệu hợp lý trong các hệ thống phức tạp

|

24%

|

|

4.

|

Twins để bảo trì

|

“Digital Twin” hướng đến việc hỗ trợ các trường hợp sử dụng liên quan đến bảo trì

|

21%

|

|

5.

|

Twins trực quan hóa hệ thống

|

“Digital Twin” hướng đến việc trực quan hóa một hệ thống phức tạp (ví dụ: ở dạng 3D)

|

20%

|

|

6.

|

Twins để mô phỏng sản phẩm

|

“Digital Twin” hướng đến việc mô phỏng hành vi của các sản phẩm (trong tương lai) (chủ yếu trong giai đoạn thiết kế)

|

9%

|

Bảng 1: Ứng dụng phổ biến của “Digital Twin” [10]

Ghi chú: Tổng cộng có thể lên tới hơn 100% vì nhiều dự án có nhiều ứng dụng.

Trong ngành năng lượng thì ứng dụng phổ biến nhất của “Digital Twin” là dự đoán, mô phỏng và bảo trì. Điều này mang lại những giá trị to lớn bằng cách tối ưu hiệu suất, chi phí trong vận hành và bảo trì. Sau đây chúng ta cũng tìm hiểu một số ví dụ ứng dụng trong ngành năng lượng.

3. Một số ví dụ về dự án và nghiên cứu ứng dụng thực tiễn trong ngành năng lượng

3.1. “Digital Twin” nhà máy điện gió

Nhà điều hành trang trại gió Hàn Quốc Doosan Enerbility đã triển khai “Digital Twin” để giúp dự đoán sản lượng điện. "Digital Twin" phục vụ hai mục đích chính:

-

Hoạt động như một bộ phận giám sát hiệu suất bằng cách tính toán sản lượng lý thuyết dựa trên các điều kiện thời tiết thực tế, so sánh sản lượng lý thuyết với sản lượng thực tế và ghi nhận bất kỳ sự bất thường nào.

-

Hoạt động như một công cụ dự đoán đầu ra để cải thiện quy hoạch nhằm dự đoán việc sản xuất điện trong tương lai dựa trên dữ liệu thời tiết dự báo.[10]

Hinh 4. Một phần giao diện chức năng của DT tua-bin gió (hình cắt từ clip: https://www.youtube.com/watch?v=zFL8pCm1UXA)

3.2. “Digital Twin” của Tuabin Khí chu trình hỗn hợp (CCGT).

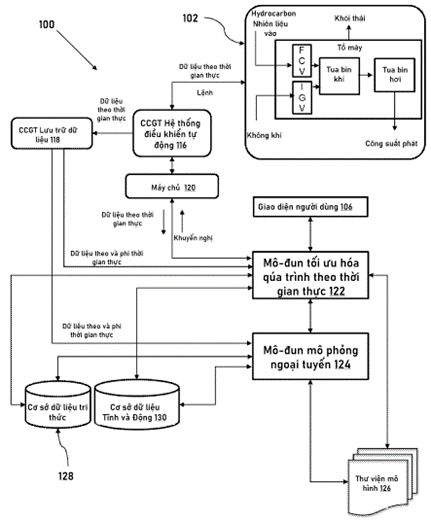

Theo một nghiên cứu số WO2020255173 đã được cấp bằng sáng chế Quốc tế của một nhóm tác giả từ Ấn Độ thì “Digital Twin” của các nhà máy điện CCGT cải thiện hiệu suất nhiệt từ 0,4-0,6%. Ngoài ra, mô-đun bảo trì dự đoán của bản sao có thể ngăn chặn các sự cố thảm khốc thông qua việc phát hiện sớm sự cố và phân tích gốc rễ động. Các nhà máy điện CCGT được kích hoạt bởi “Digital Twin” đảm bảo những lợi ích đáng kể về chi phí vận hành và khí thải [11].

Hình 6 mô tả sơ đồ khối chức năng của một “Digital Twin” nhà máy Tuabin Khí chu trình hỗn hợp. Trung tâm xử lý của “Digital Twin” là mô-đun 122 “tối ưu hóa quá trình theo thời gian thực”. Mô-đun 122 kết nối và tương tác (nhận dữ liệu thời gian thực và phản hồi khuyến nghị) với hệ thống điều khiển nhà máy 116 thông qua máy chủ 120. Mô-đun 122 còn được kết nối với mô-đun 124 “mô hình mô phỏng ngoại tuyến”. Mô-đun 124 thực hiện các nhiệm vụ mô phỏng trên nhà máy CCGT không bắt buộc hoặc không thể thực hiện được trong thời gian thực do độ phức tạp của hệ thống nhưng rất hữu ích khi được thực hiện đều đặn. Mô-đun 124 tạo ra các phiên bản thử nghiệm cụ thể cho mô phỏng dựa trên các mô hình vật lý có độ chính xác cao và mô hình dữ liệu vận hành [12].

Hình 5. Sơ đồ khối chức năng hệ thống “Digital Twin” [12]

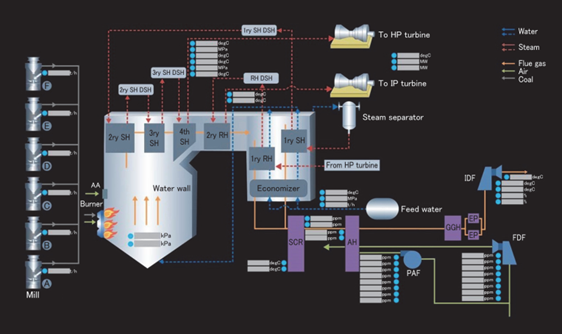

3.3. “Digital Twin” lò hơi nhiệt điện than

Nhà máy nhiệt điện than Linkou của Công ty Điện lực Đài Loan gồm 3 tổ máy với công suất 800MW mỗi tổ trong đó tổ máy số 2 vận hàng thương mại 2017. Việc áp dụng “Digital Twin” trên nền tảng MHPS-TOMONI của Mitsubishi Heavy Industries cho tổ máy số 2 đã tiết giảm được 1 triệu USD chi phí vận hành hàng năm vào năm 2018 [13].

Hình 6: Giao diện màn hình “Digital Twin” lò hơi [14]

Kết luận

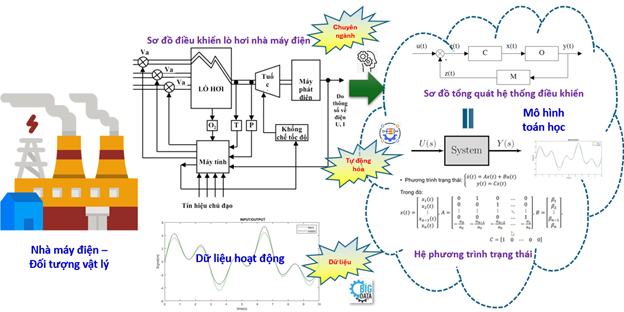

Hình 7. Minh họa cấu thành "Digital Twin" nhà máy điện

“Digital Twin” đang trên đà phát triển nhanh chóng, được ứng dụng trong rất nhiều lĩnh vực và mang lại giá trị rất lớn đặc biệt trong ngành năng lượng và sản xuất điện năng. Việc xây dựng một "Digital twin" cho một nhà máy điện là một quá trình phức tạp, đòi hỏi phối hợp của rất nhiều bộ phận chuyên môn về kỹ thuật, công nghệ thông tin, khoa học dữ liệu, trí tuệ nhân tạo và mô phỏng (như minh họa trên Hình 7), đòi hỏi chi phí đầu tư không hề nhỏ cho cơ sở hạ tầng phần cứng, phần mềm và nhân lực.

Thực hiện: Đào Quang Huy, Đào Minh Hiển

Tài liệu tham khảo:

1. Michael Grieves, “Virtually Intelligent Product Systems: Digital and Physical Twins, in Complex Systems Engineering: Theory and Practice”, S. Flumerfelt, et al., Editors. 2019, American Institute of Aeronautics and Astronautics. p. 175-200.

https://www.researchgate.net/publication/334599683_Virtually_Intelligent_Product_Systems_Digital_and_Physical_Twins

2. Michael Grieves and John Vickers, “Digital Twin: Mitigating Unpredictable, Undesirable Emergent Behavior in Complex Systems”, · August 2017

https://www.researchgate.net/profile/Michael-Grieves/publication/306223791_Digital_Twin_Mitigating_Unpredictable_Undesirable_Emergent_Behavior_in_Complex_Systems/links/5aa54e1ea6fdccd544bc386f/Digital-Twin-Mitigating-Unpredictable-Undesirable-Emergent-Behavior-in-Complex-Systems.pdf

3. IBM, “What is a digital twin?”

https://www.ibm.com/topics/what-is-a-digital-twin#:~:text=Michael%20Grieves%20(then%20on%20faculty,digital%20twin%E2%80%9D%E2%80%94in%202010

4. ISO 23247-2:2021, “Automation systems and integration “Digital Twin” framework for manufacturing” https://www.iso.org/obp/ui/en/#iso:std:iso:23247:-2:ed-1:v1:en

5. Michael Grieves “Digital Twin: Manufacturing Excellence through Virtual Factory Replication", March 2015;

https://www.researchgate.net/publication/275211047_Digital_Twin_Manufacturing_Excellence_through_Virtual_Factory_Replication

6. NASA, “Digital Twins and Living Models at NASA”

https://ntrs.nasa.gov/citations/20210023699

7. Stephen Ferguson,” Apollo 13: The First Digital Twin”, April 14, 2020; https://blogs.sw.siemens.com/simcenter/apollo-13-the-first-digital-twin/

8.https://www.globenewswire.com/en/news-release/2023/09/12/2741428/0/en/Digital-Twin-Market-to-Gain-USD-918-1-Bn-in-2032-Transforming-Industries-with-Real-Time-Simulations-Says-by-Market-us.html

9. Mohammad Hasan, “Digital Twin” market: “Analyzing growth and emerging trend”, November 15, 2023.

https://iot-analytics.com/digital-twin-market-analyzing-growth-emerging-trends/.

10. Mohammad Hasan, “Decoding Digital Twins: Exploring the 6 main applications and their benefits”, March 7, 2023. https://iot-analytics.com/6-main-digital-twin-applications-and-their-benefits/

11. Tata Consultancy Services Ltd (TCS), "Towards Sustainable and Clean Thermal Power", https://www.tcs.com/what-we-do/research/white-paper/digital-twins-thermal-power-plants-build-sustainbility.

12. AGARWAL, Shashank NISTALA, Sri Harsha RUNKANA, Venkataramana SELVANATHAN, Balaji ZOPE, Kalyani, “WO2020255173 - METHOD AND SYSTEM FOR OPTIMIZATION OF COMBINED CYCLE GAS TURBINE OPERATION” https://patentscope.wipo.int/search/en/detail.jsf?docId=WO2020255173

13. MHI, “Combustion Tuning System Using AI Technology Shown to Provide Cost Reduction Effect of Around $1M Annually -- Upgrade to the System Installed at Taiwan Power Company's Linkou Thermal Power Plant”, 2018-06-11, https://power.mhi.com/news/20180611.html

14. Mitsubishi Heavy Industries Technical Review Vol. 55 No. 4 (December 2018) “Boiler “Digital Twin” Applying Machine Learning” https://www.mhi.co.jp/technology/review/pdf/e554/e554130.pdf